W artykule dowiesz się, jak prawidłowo wybrać kliniec do budowy podjazdu, aby zapewnić jego trwałość i estetykę na lata. Poznaj kluczowe frakcje kruszyw, etapy budowy i najczęściej popełniane błędy, by uniknąć kosztownych napraw w przyszłości. Jako ekspert w tej dziedzinie, chcę Cię przeprowadzić przez ten proces krok po kroku, dzieląc się moim doświadczeniem i praktycznymi wskazówkami.

Wybór klińca na podjazd kluczowe frakcje i etapy budowy dla trwałej nawierzchni

- Kliniec (4-31,5 mm) to kruszywo łamane z ostrymi krawędziami, idealne do klinowania i stabilizacji podjazdu.

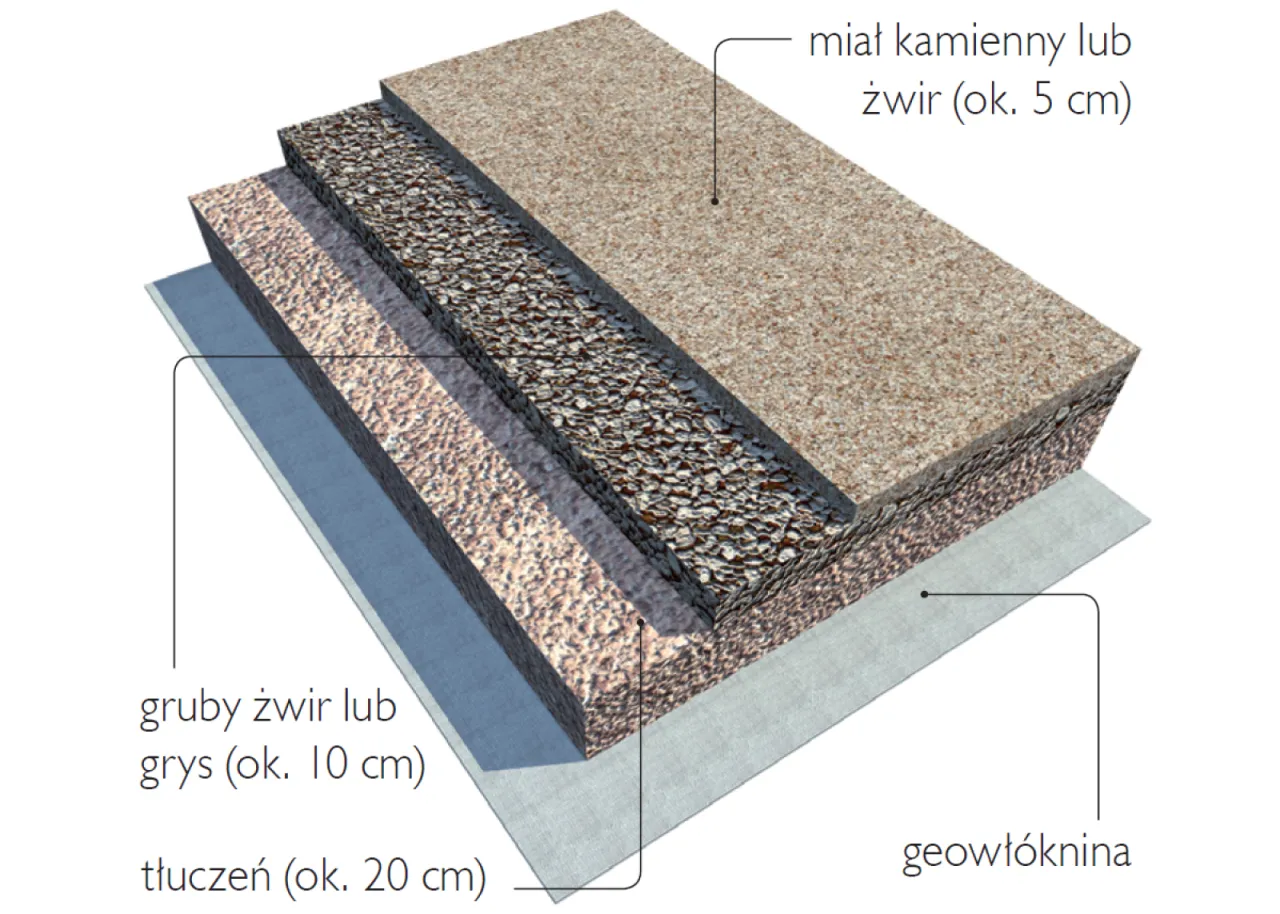

- Podjazd wymaga warstwowej budowy: tłuczeń (31,5-63 mm) na podbudowę, kliniec (4-31,5 mm) na warstwę klinującą, grys (2-16 mm) na wierzchnią.

- Niezbędne elementy to geowłóknina, dokładne zagęszczanie każdej warstwy oraz zachowanie spadku 2-4% dla odprowadzania wody.

- Głębokość korytowania zależy od gruntu: 25-30 cm dla piasków, 40-50 cm dla glin.

- Przy zakupie zwracaj uwagę na mrozoodporność, niską nasiąkliwość i wysoką wytrzymałość kruszywa.

- Unikaj błędów takich jak pominięcie geowłókniny, zbyt płytkie korytowanie czy niedostateczne zagęszczanie.

Dlaczego dobór klińca to fundament trwałego i estetycznego podjazdu

Z mojego doświadczenia wynika, że świadomy wybór klińca to absolutna podstawa, jeśli zależy nam na długowieczności i funkcjonalności podjazdu. Wielu inwestorów traktuje to jako mało istotny szczegół, skupiając się głównie na estetyce nawierzchni wierzchniej. To błąd! Prawidłowo dobrany kliniec i odpowiednio wykonana podbudowa to inwestycja, która zapobiega problemom w przyszłości i gwarantuje, że podjazd będzie służył bezawaryjnie przez wiele lat. To właśnie na tym etapie decyduje się, czy Twój podjazd będzie solidny, czy też stanie się źródłem frustracji.

Czym grozi wybór przypadkowego kruszywa? Poznaj najczęstsze problemy

Wybór niewłaściwego kruszywa to prosta droga do szeregu problemów, które szybko dadzą o sobie znać. Z mojego doświadczenia wynika, że najczęściej spotykam się z następującymi konsekwencjami:

- Osiadanie i powstawanie kolein: Kruszywo o niewłaściwej frakcji lub kształcie ziaren nie klinuje się prawidłowo, co prowadzi do niestabilności i stopniowego osiadania pod wpływem ciężaru pojazdów. W efekcie powstają nieestetyczne i niebezpieczne koleiny.

- Trudności z odprowadzaniem wody: Niewłaściwa struktura warstw lub użycie kruszywa o zbyt dużej nasiąkliwości może prowadzić do zatrzymywania wody na powierzchni lub wewnątrz podjazdu. To z kolei sprzyja uszkodzeniom mrozowym i degradacji nawierzchni.

- Szybkie niszczenie nawierzchni: Brak odpowiedniej podbudowy z właściwego klińca sprawia, że wierzchnia warstwa (nawet jeśli jest to kostka brukowa) nie ma stabilnego oparcia. Prowadzi to do jej pękania, przemieszczania się elementów i ogólnego szybszego zużycia.

- Wyrastanie chwastów: Jeśli kruszywo nie jest odpowiednio zagęszczone lub nie zastosowano geowłókniny, chwasty łatwo przebiją się przez nawierzchnię, szpecąc podjazd i wymagając ciągłego usuwania.

Kliniec jako inwestycja: jak oszczędzić na przyszłych naprawach

Pamiętaj, że oszczędności na etapie wyboru materiałów budowlanych często okazują się pozorne i bardzo kosztowne w dłuższej perspektywie. Prawidłowy dobór i zastosowanie klińca to inwestycja, która minimalizuje potrzebę kosztownych napraw i konserwacji. Solidna podbudowa z odpowiednio dobranych frakcji kruszywa zapewnia stabilność i odporność na obciążenia oraz warunki atmosferyczne. Dzięki temu unikniesz konieczności częstego uzupełniania materiału, niwelowania kolein czy nawet całkowitej przebudowy podjazdu. Wierzę, że lepiej zainwestować raz, a dobrze, niż co kilka lat borykać się z problemami i wydawać pieniądze na doraźne rozwiązania.

Kliniec, tłuczeń, grys rozszyfruj terminy i wybieraj jak profesjonalista

Zanim przejdziemy do konkretnych etapów budowy, musimy uporządkować terminologię. W branży budowlanej często używa się tych nazw zamiennie lub w sposób nieprecyzyjny, co prowadzi do błędów. Zrozumienie różnic między klińcem, tłuczniem i grysem, bazując na ich frakcjach i właściwościach, jest absolutnie fundamentalne dla prawidłowej budowy podjazdu. To właśnie te różnice decydują o tym, jak materiał będzie się zachowywał pod obciążeniem i w zmiennych warunkach atmosferycznych.

Tłuczeń (31,5-63 mm): solidna baza pod największe obciążenia

Tłuczeń to kruszywo łamane o największej frakcji, zazwyczaj od 31,5 do 63 mm. Charakteryzuje się ostrymi, nieregularnymi krawędziami, które doskonale klinują się ze sobą, tworząc bardzo stabilną i nośną warstwę. Z mojego doświadczenia wynika, że tłuczeń jest niezastąpiony jako najgrubsza warstwa nośna w podbudowie podjazdu, szczególnie tam, gdzie przewidujemy duże obciążenia, np. ruch cięższych pojazdów. Jego zadaniem jest rozłożenie nacisku na większą powierzchnię gruntu, co zapobiega osiadaniu.

Kliniec (4-31,5 mm): idealny materiał do klinowania i stabilizacji

Kliniec to również kruszywo łamane, ale o drobniejszej frakcji, najczęściej od 4 do 31,5 mm. Podobnie jak tłuczeń, ma ostre, nieregularne krawędzie, które zapewniają doskonałe klinowanie. To właśnie ta cecha sprawia, że kliniec jest idealnym materiałem do warstwy wyrównującej i stabilizującej. Jego zadaniem jest wypełnienie pustych przestrzeni między grubszym tłuczniem oraz stworzenie zwartej, stabilnej powierzchni, która będzie stanowiła solidne podłoże dla kolejnych warstw lub nawierzchni wierzchniej. Często spotykam się z klińcem o frakcji 0-31,5 mm, który zawiera również drobniejsze ziarna, co dodatkowo poprawia zagęszczalność.Grys (2-16 mm): estetyczne wykończenie i funkcjonalna warstwa wierzchnia

Grys to najdrobniejsze z omawianych kruszyw łamanych, o typowych frakcjach np. 2-8 mm, 8-16 mm. Podobnie jak kliniec i tłuczeń, posiada ostre krawędzie, co zapewnia mu dobre właściwości klinujące. Grys jest często wykorzystywany jako warstwa wierzchnia podjazdu, zarówno ze względów użytkowych, jak i dekoracyjnych. Jego drobna frakcja sprawia, że nawierzchnia jest bardziej estetyczna, a jednocześnie nadal stabilna. Jest to świetny wybór, gdy zależy nam na eleganckim wyglądzie, a jednocześnie chcemy zachować funkcjonalność podjazdu żwirowego.

Kluczowa decyzja: jaką frakcję klińca wybrać na poszczególne warstwy podjazdu

Zbudowanie trwałego podjazdu to sztuka warstw. Każda warstwa pełni inną, ściśle określoną funkcję i wymaga zastosowania odpowiedniej frakcji kruszywa. Nie ma tu miejsca na kompromisy, jeśli chcemy, aby podjazd służył nam przez lata. Moje doświadczenie pokazuje, że to właśnie na tym etapie najczęściej popełniane są błędy, które później skutkują problemami z nawierzchnią. Przyjrzyjmy się temu bliżej.

Warstwa 1: Podbudowa fundament, który przeniesie ciężar Twojego auta

Warstwa podbudowy to absolutny fundament Twojego podjazdu. To ona jest odpowiedzialna za przeniesienie ciężaru pojazdów na grunt rodzimy i rozłożenie go w taki sposób, aby uniknąć osiadania. Zdecydowanie rekomenduję tutaj tłuczeń o frakcji 31,5-63 mm. Po dokładnym zagęszczeniu, warstwa ta powinna mieć grubość 15-20 cm. Pamiętaj, że to właśnie ta warstwa przyjmuje na siebie największe obciążenia, dlatego jej solidność jest kluczowa. Bez mocnej podbudowy, nawet najlepsza nawierzchnia wierzchnia szybko ulegnie zniszczeniu.

Warstwa 2: Klinowanie i wyrównanie sekret stabilności bez kolein

Na solidnie zagęszczonej podbudowie z tłucznia układamy warstwę klinującą. Tutaj idealnie sprawdzi się kliniec o frakcji mieszanej, najczęściej 0-31,5 mm lub 4-31,5 mm. Jego rola jest nie do przecenienia: kliniec wypełnia puste przestrzenie między grubszymi ziarnami tłucznia, tworząc zwartą i stabilną strukturę. To właśnie dzięki niemu podbudowa staje się jednolita, a ryzyko powstawania kolein znacząco maleje. Zalecana grubość tej warstwy po zagęszczeniu to około 10 cm. To warstwa, która "spina" całość i przygotowuje grunt pod nawierzchnię.

Warstwa 3: Nawierzchnia jaką frakcję wybrać, by połączyć trwałość z wyglądem

Warstwa wierzchnia to ta, którą widzimy i po której jeździmy. Tutaj mamy kilka opcji, w zależności od preferencji estetycznych i funkcjonalnych. Możemy zastosować tę samą frakcję klińca, co w warstwie klinującej (4-31,5 mm), co zapewni spójny wygląd i dobrą stabilność. Jeśli jednak zależy nam na bardziej estetycznym wykończeniu, często polecam drobniejszy grys, np. 8-16 mm. Grys tworzy bardziej elegancką powierzchnię, a jednocześnie, dzięki ostrym krawędziom, nadal dobrze się klinuje. Niezależnie od wyboru, pamiętaj, że ta warstwa musi być również odpowiednio zagęszczona i wyprofilowana, aby skutecznie odprowadzać wodę.

Mit uniwersalnego kruszywa: czy jedna frakcja na cały podjazd to dobry pomysł

Chcę raz na zawsze rozprawić się z mitem stosowania jednej frakcji kruszywa na cały podjazd. To jeden z najczęstszych błędów, jakie widuję na budowach. Niektórzy, chcąc zaoszczędzić, zamawiają jedną frakcję, np. samego klińca, i układają go na całej grubości. Dlaczego to zły pomysł? Kruszywa o różnych frakcjach pełnią różne funkcje. Grubszy tłuczeń zapewnia nośność i rozkłada obciążenia, drobniejszy kliniec klinuje i stabilizuje. Stosowanie jednej frakcji prowadzi do niestabilności, szybkiego osiadania i powstawania kolein. Podjazd zbudowany w ten sposób nie będzie miał odpowiedniej wytrzymałości i szybko zacznie się niszczyć. Zawsze powtarzam: warstwowa budowa to klucz do sukcesu!

Budowa podjazdu z klińca krok po kroku: od wykopu do finalnego utwardzenia

Skoro już wiemy, jakie kruszywa wybrać, przejdźmy do praktyki. Budowa podjazdu z klińca, choć wydaje się prosta, wymaga precyzji i przestrzegania kilku kluczowych zasad. Jako Borys Urbański, chcę Ci przedstawić kompleksowy przewodnik, który pomoże Ci uniknąć typowych błędów i cieszyć się trwałym podjazdem przez długie lata. Pamiętaj, że każdy etap jest równie ważny.

Krok 1: Korytowanie jak głęboko kopać w zależności od rodzaju gruntu

Pierwszym krokiem jest odpowiednie przygotowanie terenu, czyli korytowanie. Głębokość wykopu jest kluczowa i zależy od rodzaju gruntu, na którym budujesz podjazd. Dla gruntów przepuszczalnych (piaski), gdzie woda łatwo wsiąka, wystarczy koryto o głębokości 25-30 cm. Natomiast na gruntach nieprzepuszczalnych (gliny, iły), które zatrzymują wodę, zalecam głębszy wykop, nawet 40-50 cm. Dlaczego taka różnica? Na glinach potrzebujemy grubszej podbudowy, która będzie pełnić również funkcję warstwy odsączającej, zapobiegając gromadzeniu się wody pod podjazdem i uszkodzeniom mrozowym. Dno wykopu powinno być wyrównane i wstępnie zagęszczone.

Krok 2: Geowłóknina Twoja tajna broń w walce z błotem i chwastami

Po wykonaniu korytowania, na dnie wykopu układamy geowłókninę. Zawsze podkreślam, że geowłóknina jest absolutnie niezbędna i nie należy na niej oszczędzać. Jej rola jest wieloraka: przede wszystkim zapobiega mieszaniu się kruszywa z gruntem rodzimym, co mogłoby prowadzić do utraty nośności i powstawania błota. Dodatkowo, geowłóknina hamuje wzrost chwastów i wzmacnia całą konstrukcję podjazdu, rozkładając obciążenia na większej powierzchni. Układamy ją z zakładem około 10-15 cm na łączeniach, a następnie wywijamy na ścianki koryta.

Krok 3: Układanie i zagęszczanie warstw jak robić to prawidłowo

Teraz przechodzimy do serca budowy podjazdu układania i zagęszczania warstw kruszywa. Każda warstwa, którą opisałem wcześniej (tłuczeń, kliniec, grys), musi być układana osobno i dokładnie zagęszczana mechanicznie. Do tego celu niezbędna jest zagęszczarka wibracyjna o wadze minimum 80-100 kg. Nie wystarczy przejechać nią raz czy dwa! Zagęszczaj warstwę do momentu, aż kruszywo przestanie się zapadać, a po przejściu zagęszczarki nie będzie widocznych śladów. To kluczowe dla uniknięcia kolein, osiadania podjazdu i zapewnienia jego długotrwałej stabilności. Pamiętaj, że kruszywo powinno być lekko wilgotne podczas zagęszczania, co ułatwia klinowanie.

Krok 4: Profilowanie spadku dlaczego woda nie może stać na Twoim podjeździe

Ostatnim, ale niezwykle ważnym elementem jest odpowiednie profilowanie spadku podjazdu. Woda deszczowa musi mieć gdzie spływać, inaczej będzie stała na podjeździe, prowadząc do jego szybkiej degradacji, zwłaszcza w okresie zimowym. Zalecam zachowanie spadku 2-4%, czyli 2-4 cm na każdy 1 metr długości podjazdu. Spadek powinien być skierowany w stronę trawnika, studzienek chłonnych lub systemu odwodnienia liniowego. Precyzyjne wyprofilowanie spadku gwarantuje skuteczne odprowadzanie wody i znacząco wydłuża żywotność Twojego podjazdu. To drobny szczegół, który ma ogromne znaczenie dla funkcjonalności.

Na co zwrócić uwagę przy zakupie klińca: parametry, które świadczą o jakości

Wybór odpowiedniego klińca to nie tylko frakcja, ale także jego jakość. Na rynku dostępne są różne rodzaje kruszyw, a ich parametry mogą znacząco wpływać na trwałość i odporność podjazdu. Zawsze doradzam moim klientom, aby zwracali uwagę na kilka kluczowych aspektów, które świadczą o wysokiej jakości materiału. Pamiętaj, że inwestycja w dobry kliniec to inwestycja w spokój na lata.

Mrozoodporność i nasiąkliwość: gwarancja braku problemów po zimie

Dla mnie, jako eksperta, mrozoodporność i niska nasiąkliwość klińca to parametry absolutnie priorytetowe. Dlaczego? Polska zima bywa kapryśna, a cykle zamarzania i rozmarzania wody są największym wrogiem kruszyw. Jeśli kliniec ma wysoką nasiąkliwość, woda wnika w jego strukturę, a następnie zamarza, rozsadzając ziarna od środka. Prowadzi to do szybkiej degradacji materiału, utraty jego właściwości nośnych i powstawania pyłu. Szukaj kruszyw o jak najwyższej mrozoodporności (np. F2 lub F4) i jak najniższej nasiąkliwości, aby mieć pewność, że Twój podjazd przetrwa każdą zimę bez szwanku.

Wytrzymałość na miażdżenie: test trwałości dla Twojego kruszywa

Wytrzymałość na miażdżenie to kolejny kluczowy parametr, który informuje nas o tym, jak kruszywo zachowa się pod wpływem obciążeń mechanicznych. Im wyższa wytrzymałość, tym lepiej. Jest to szczególnie ważne w przypadku podjazdów, które są narażone na ciągły ruch pojazdów. Kruszywo o niskiej wytrzymałości na miażdżenie będzie się po prostu kruszyć i rozpadać, tracąc swoje właściwości klinujące i nośne. W efekcie podjazd będzie osiadał, a na jego powierzchni szybko pojawią się koleiny. Zawsze stawiaj na kruszywa o wysokiej wytrzymałości, aby zapewnić długotrwałą stabilność konstrukcji.

Kształt ziarna: dlaczego ostre krawędzie są tak istotne dla stabilności

Na koniec chciałbym podkreślić wagę kształtu ziarna kruszywa. W przypadku klińca i tłucznia, szukamy materiału o ostrych, nieregularnych, łamanych krawędziach. To właśnie te cechy sprawiają, że ziarna doskonale klinują się ze sobą, tworząc bardzo stabilną i zwartą warstwę. Kruszywa o obłych kształtach, takie jak żwir rzeczny, nie mają tej zdolności klinowania. Zamiast tworzyć solidną matrycę, po prostu przesuwają się względem siebie, co prowadzi do braku stabilności i rozsypywania się podjazdu. Zawsze upewnij się, że kupujesz kruszywo łamane, a nie obłe.

Przeczytaj również: Betonowy podjazd: Zbuduj sam krok po kroku i oszczędź!

TOP 5 błędów przy budowie podjazdu z klińca, których musisz unikać

Przez lata pracy w branży widziałem wiele podjazdów tych dobrze wykonanych i tych, które niestety szybko wymagały poprawek. Z mojego doświadczenia wynika, że najczęściej popełniane błędy są powtarzalne i łatwo ich uniknąć, jeśli tylko zna się podstawowe zasady. Oto lista pięciu najczęstszych pomyłek, przed którymi chcę Cię ostrzec:

- Zbyt płytkie koryto i oszczędność na grubości warstw: Niewystarczająca głębokość wykopu i zbyt cienkie warstwy kruszywa to prosta droga do szybkiego osiadania i deformacji podjazdu. Podbudowa nie będzie w stanie skutecznie rozłożyć obciążeń, a nawierzchnia szybko stanie się nierówna i popęka.

- Pominięcie geowłókniny prosta droga do katastrofy: Brak geowłókniny to jeden z najpoważniejszych błędów. Skutkuje on mieszaniem się kruszywa z gruntem rodzimym, co prowadzi do utraty nośności, powstawania błota i szybkiego zniszczenia całej konstrukcji podjazdu.

- Niedostateczne zagęszczenie mechaniczne każdej warstwy: Jeśli każda warstwa kruszywa nie zostanie dokładnie zagęszczona za pomocą zagęszczarki wibracyjnej, podjazd będzie niestabilny. Efektem będą szybko pojawiające się koleiny, nierówności i ogólna utrata funkcjonalności nawierzchni.

- Wybór kruszywa o obłych kształtach (np. żwiru rzecznego): Kruszywo o obłych kształtach nie klinuje się prawidłowo. Zamiast tworzyć stabilną, zwartą warstwę, ziarna przesuwają się względem siebie, co prowadzi do braku stabilności podjazdu i jego rozsypywania się na boki.

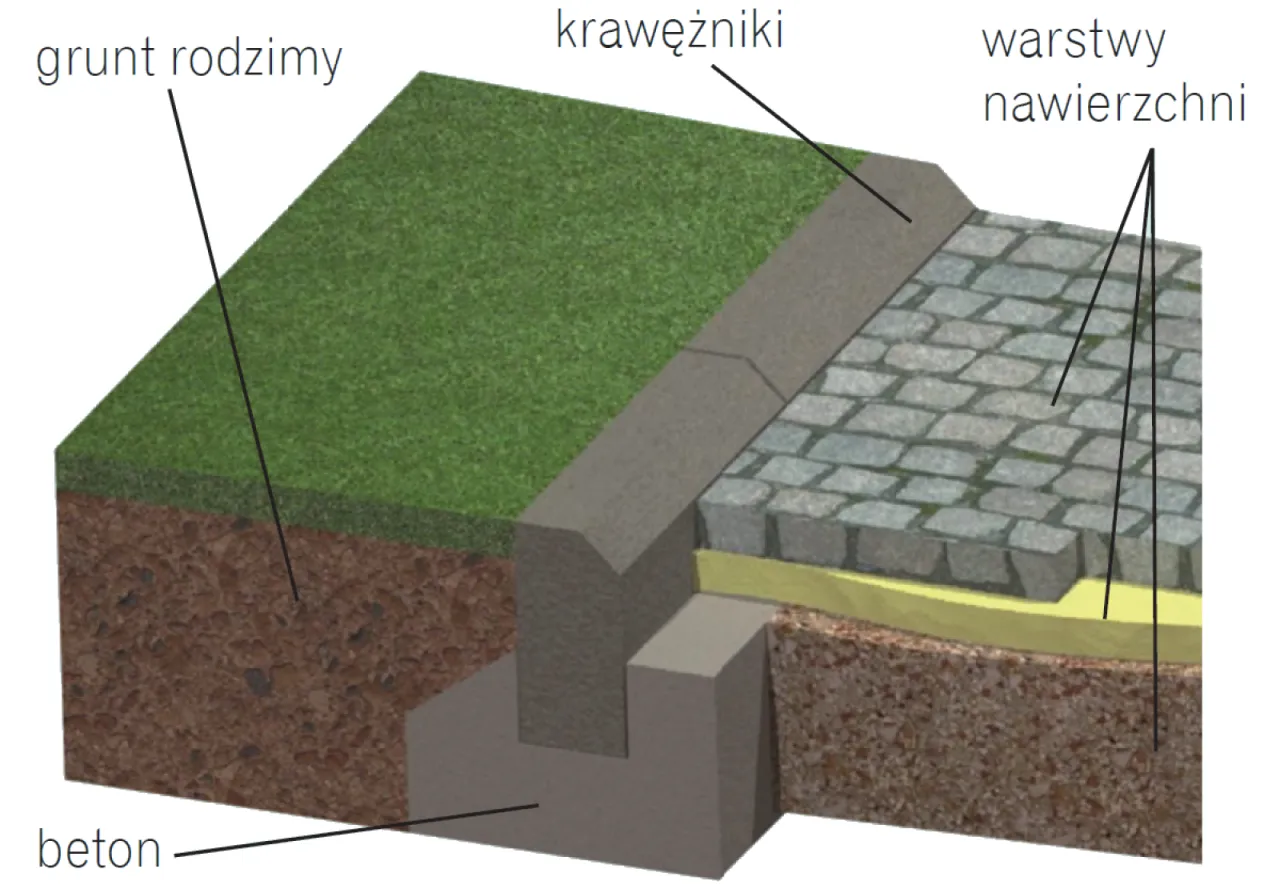

- Brak stabilnych obrzeży, które utrzymają kruszywo w ryzach: Brak obrzeży lub krawężników to częsty błąd, który powoduje rozsypywanie się kruszywa na boki, szczególnie na zakrętach i przy krawędziach. W efekcie podjazd traci swój kształt, a jego funkcjonalność zostaje znacznie ograniczona.