Budowa własnego podjazdu to jeden z tych projektów, które mogą znacząco podnieść funkcjonalność i estetykę posesji. Decydując się na beton, wybieramy rozwiązanie, które przy odpowiednim wykonaniu posłuży nam przez dziesięciolecia. Ten kompleksowy przewodnik ma za zadanie przeprowadzić Cię przez każdy etap budowy betonowego podjazdu od planowania i przygotowania, aż po finalne wykończenie i pielęgnację, umożliwiając samodzielne wykonanie prac lub świadome zlecenie ich profesjonalistom.

Zbuduj trwały podjazd z betonu kluczowe informacje, zanim zaczniesz

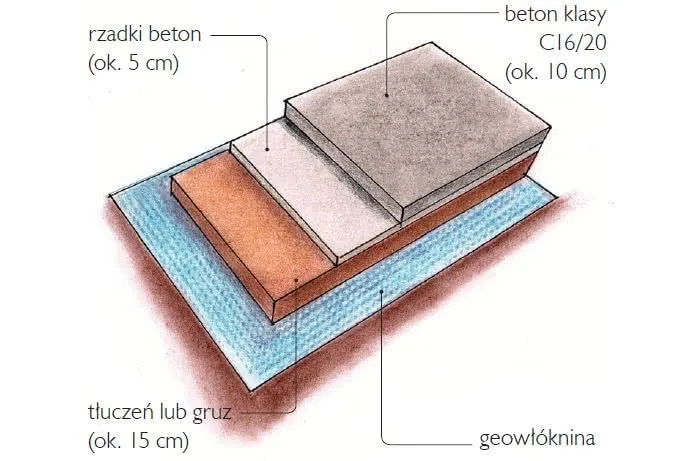

- Dla podjazdów osobowych zalecana jest klasa betonu C16/20 lub C20/25, przy czym ta druga zapewnia większą trwałość w zmiennym klimacie.

- Minimalna grubość wylewki betonowej to 10-12 cm dla aut osobowych, a dla cięższych pojazdów nawet 15-20 cm.

- Konieczne jest zastosowanie zbrojenia najczęściej siatki z prętów 6mm o oczkach 15x15cm lub zbrojenia rozproszonego.

- Niezwykle ważne są dylatacje: obwodowe (oddzielające od budynku) oraz skurczowe (dzielące płytę na pola ok. 3x3 m), nacięte na 1/3 grubości płyty.

- Podstawą trwałości jest solidna podbudowa, składająca się z korytowania, warstwy ok. 20 cm tłucznia i ok. 10 cm klińca, każda warstwa musi być dokładnie zagęszczona.

- Świeży beton wymaga pielęgnacji przez minimum 7 dni (polewanie wodą), a po utwardzeniu warto go zaimpregnować, by zwiększyć odporność na warunki atmosferyczne i zabrudzenia.

Dlaczego betonowy podjazd? Porównanie z innymi rozwiązaniami

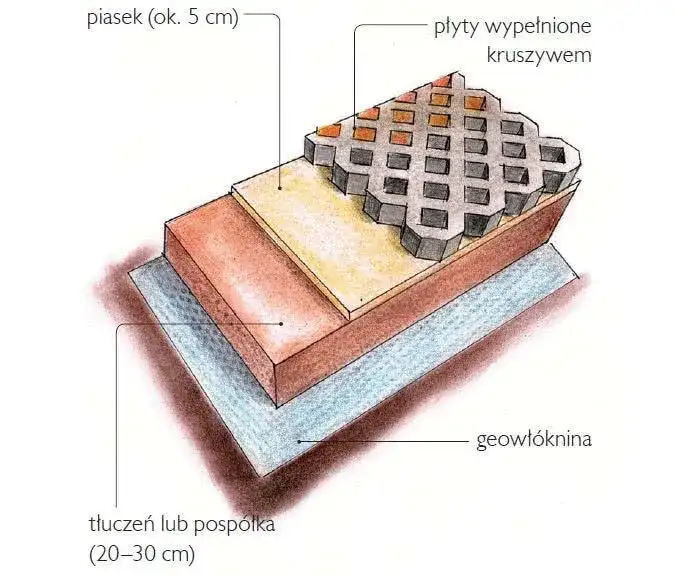

Zanim zdecydujesz się na beton, warto zastanowić się, jak wypada on na tle innych popularnych rozwiązań. Kostka brukowa, kruszywo czy płyty ażurowe to alternatywy, które mają swoje plusy i minusy. Kruszywo jest najtańsze w początkowej fazie, ale wymaga częstej konserwacji i uzupełniania. Kostka brukowa oferuje dużą estetykę i możliwość napraw punktowych, jednak jej ułożenie jest pracochłonne, a z czasem może ulegać osiadaniu. Beton, choć początkowo może wydawać się droższy niż kruszywo, w dłuższej perspektywie okazuje się jednym z najbardziej opłacalnych i bezobsługowych rozwiązań, pod warunkiem, że zostanie wykonany prawidłowo.

- Trwałość i odporność: Betonowy podjazd jest niezwykle wytrzymały na obciążenia i uszkodzenia mechaniczne. Odpowiednio wykonany, z właściwą klasą betonu i zbrojeniem, przetrwa dziesiątki lat.

- Łatwość utrzymania: Po prawidłowym wykonaniu i impregnacji, betonowa powierzchnia jest łatwa do czyszczenia i odporna na plamy z oleju czy innych substancji.

- Estetyka i nowoczesność: Beton daje szerokie możliwości aranżacyjne od gładkich, minimalistycznych powierzchni, po beton szczotkowany czy stemplowany, imitujący inne materiały.

- Odporność na warunki atmosferyczne: Dzięki swojej masie i szczelności, beton doskonale radzi sobie z polskimi zimami, mrozem i wilgocią, pod warunkiem zastosowania odpowiedniej klasy betonu i pielęgnacji.

Oczywiście, są też pewne wady. Główną z nich jest ryzyko pęknięć, jeśli podjazd zostanie źle wykonany bez odpowiedniej podbudowy, zbrojenia czy dylatacji. Wymaga też precyzji i wiedzy na etapie wykonawczym, a jego początkowy koszt jest wyższy niż np. w przypadku podjazdu z samego kruszywa.

W kwestiach prawnych budowa podjazdu do garażu, który stanowi utwardzenie powierzchni gruntu na działce budowlanej, zazwyczaj nie wymaga pozwolenia na budowę ani zgłoszenia. Jest to dobra wiadomość dla tych, którzy chcą działać szybko. Ważne jest jednak, aby taka inwestycja nie prowadziła do zmiany poziomu terenu. Zawsze zalecam, aby przed rozpoczęciem prac sprawdzić lokalny Miejscowy Plan Zagospodarowania Przestrzennego (MPZP). Może on narzucać specyficzne wymagania, na przykład dotyczące procentu powierzchni biologicznie czynnej na działce, co jest kluczowe dla zachowania równowagi ekologicznej i może wpływać na wielkość podjazdu.

Klucz do sukcesu: staranne planowanie i przygotowanie

Powiem to wprost: bez solidnego planowania nie ma trwałego podjazdu. Precyzyjne określenie wymiarów podjazdu to absolutna podstawa. Musimy wiedzieć, ile miejsca potrzebujemy na manewrowanie samochodem, a także zaplanować odpowiedni spadek. Spadek jest kluczowy dla prawidłowego odprowadzania wody deszczowej i roztopowej. Zastój wody na podjeździe to prosta droga do uszkodzeń mrozowych i szybszego niszczenia nawierzchni. Zazwyczaj zaleca się spadek na poziomie 1-2%, czyli 1-2 cm na każdy metr długości, skierowany z dala od budynku.

Wybór odpowiedniej klasy betonu to decyzja, która zaważy na trwałości całego podjazdu. Do budowy podjazdu dla samochodów osobowych rekomendowany jest beton klasy C16/20 (dawniej B20) lub C20/25 (dawniej B25). Z mojego doświadczenia wynika, że wyższa klasa C20/25 zapewnia znacznie większą wytrzymałość na ściskanie i odporność na warunki atmosferyczne. W polskim klimacie, gdzie cykle zamarzania i odmarzania są na porządku dziennym, beton o wyższej klasie jest kluczem do uniknięcia pęknięć i spękań. Warto dopłacić te kilkadziesiąt złotych za metr sześcienny, aby mieć spokój na lata.

Zbrojenie w podjeździe betonowym pełni rolę tarczy ochronnej przed pęknięciami. Beton sam w sobie jest bardzo wytrzymały na ściskanie, ale słabo radzi sobie z rozciąganiem. Właśnie tutaj wkracza zbrojenie. Najczęściej stosuje się tradycyjne siatki zbrojeniowe z prętów o średnicy 6 mm i oczkach 15x15 cm. Układa się je w dolnej części płyty, aby przejmowały naprężenia rozciągające. Alternatywą, która zyskuje na popularności, jest zbrojenie rozproszone, czyli włókna stalowe lub polipropylenowe dodawane bezpośrednio do mieszanki betonowej. Włókna te równomiernie rozprowadzają się w całej objętości betonu, zwiększając jego odporność na mikropęknięcia i poprawiając ogólną wytrzymałość. Niezależnie od wyboru, zbrojenie jest absolutnie niezbędne dla długowieczności podjazdu.

-

Narzędzia niezbędne do pracy:

- Łopata, szpadel, taczka

- Poziomica, miara, sznurek murarski

- Zagęszczarka mechaniczna (płytowa) kluczowa do podbudowy

- Listwa wibracyjna lub łatka do ściągania betonu

- Wibrator do betonu (buława) do usunięcia pęcherzy powietrza

- Kielnia, paca do zacierania

- Narzędzia do wykonywania dylatacji (np. listwy dylatacyjne, piła do betonu)

- Wąż ogrodowy z końcówką do polewania

- Młotek, piła do drewna (do szalunków)

-

Materiały, które musisz przygotować:

- Beton klasy C16/20 lub C20/25 (zamawiany z betoniarni lub przygotowywany na miejscu)

- Kruszywo na podbudowę: tłuczeń (frakcja 31,5-63 mm) i kliniec (frakcja 4-31,5 mm)

- Siatka zbrojeniowa (np. fi 6 mm, oczko 15x15 cm) lub włókna zbrojeniowe

- Drewno na szalunki (deski, kantówki)

- Folia budowlana (gruba, izolacyjna)

- Piasek (do podsypki pod folię, jeśli grunt jest nierówny)

- Impregnat do betonu

- Materiały do wypełnienia dylatacji (np. taśmy dylatacyjne, masy uszczelniające)

Budowa podjazdu betonowego krok po kroku

Etap 1: przygotowanie terenu i podbudowy

Pierwszym i absolutnie fundamentalnym krokiem jest korytowanie terenu. To nie jest miejsce na oszczędności czy pośpiech! Musimy usunąć warstwę humusu, czyli żyznej ziemi, która jest niestabilna i nasiąkliwa. Zazwyczaj oznacza to usunięcie około 20-40 cm gruntu. Dlaczego to takie ważne? Ponieważ humus pod wpływem wilgoci i mrozu pęcznieje i kurczy się, co prowadziłoby do nierównomiernego osiadania podjazdu i w konsekwencji do pęknięć. Po usunięciu humusu, dno koryta należy starannie wyrównać i wstępnie zagęścić.

Na tak przygotowanym podłożu budujemy solidną podbudowę. To ona będzie przenosić obciążenia z podjazdu na grunt i zapewniać stabilność. Zaczynamy od warstwy grubego kruszywa, np. tłucznia, o grubości około 20 cm. Tłuczeń ma za zadanie rozłożyć naciski i zapewnić drenaż. Następnie na tłuczeń układamy warstwę drobniejszego kruszywa, np. klińca, o grubości około 10 cm. Kliniec tworzy stabilniejszą i bardziej płaską powierzchnię pod beton. Każdą z tych warstw należy bezwzględnie dokładnie zagęścić mechanicznie, używając zagęszczarki płytowej. Zagęszczanie to klucz do uniknięcia osiadania podjazdu w przyszłości. Pamiętaj, aby każdą warstwę zagęszczać stopniowo, najlepiej polewając ją niewielką ilością wody, co ułatwi proces.

Etap 2: szalowanie i zbrojenie

Po przygotowaniu podbudowy przystępujemy do montażu szalunków, czyli deskowania, które nada podjazdowi kształt i utrzyma beton w ryzach. Szalunki wykonujemy z desek lub specjalnych profili, starannie je poziomując i mocując do podłoża, aby nie odkształciły się pod naporem świeżego betonu. Następnie, na zagęszczonej podbudowie, układamy warstwę folii budowlanej. Folia ta pełni funkcję izolacji przeciwwilgociowej, zapobiegając ucieczce wody z betonu do gruntu, co mogłoby osłabić jego wytrzymałość. Na folii układamy zbrojenie najczęściej siatki zbrojeniowe. Ważne jest, aby siatki były podparte na specjalnych dystansach (tzw. "grzybkach" lub "podkładkach"), tak aby znalazły się mniej więcej w 1/3 grubości płyty betonowej od jej spodu. Zapewnia to ich optymalne działanie w strefie rozciągania betonu. Pamiętaj, aby zbrojenie było stabilne i nie przesuwało się podczas wylewania.

Etap 3: wylewanie i obróbka betonu

- Zamawianie i dostawa betonu: Przed zamówieniem betonu z betoniarni, dokładnie oblicz potrzebną objętość (długość x szerokość x grubość). Dodaj niewielki zapas (ok. 5-10%) na wszelki wypadek. Uzgodnij termin dostawy, upewniając się, że masz wystarczająco dużo rąk do pracy i przygotowany plac budowy. Pamiętaj, aby zapewnić swobodny dojazd betoniarki.

- Wylewanie betonu: Beton należy wylewać równomiernie, rozprowadzając go po całej powierzchni podjazdu. Jeśli masz dostęp do wibratora do betonu (tzw. buławy), użyj go. Wibrator skutecznie usuwa pęcherzyki powietrza z mieszanki, co zwiększa gęstość i wytrzymałość betonu oraz poprawia jego mrozoodporność. Wibrowanie powinno być krótkie i punktowe, aby nie doprowadzić do segregacji składników betonu.

Po wylaniu betonu przystępujemy do jego wyrównywania i zacierania. Najpierw używamy długiej łatki lub listwy wibracyjnej, aby ściągnąć nadmiar betonu i wyrównać powierzchnię do pożądanego poziomu, zgodnie z zaplanowanym spadkiem. Następnie, gdy beton zacznie lekko wiązać (ale nadal jest plastyczny), przystępujemy do zacierania. Możemy to robić ręcznie, używając pac stalowych lub magnezowych, aby uzyskać gładką powierzchnię. W przypadku większych powierzchni warto rozważyć użycie zacieraczki mechanicznej (tzw. helikoptera), która znacznie przyspiesza pracę i pozwala uzyskać idealnie gładką lub lekko chropowatą fakturę. Pamiętaj, aby nie zacierać betonu zbyt wcześnie, gdy jest jeszcze zbyt mokry, ani zbyt późno, gdy już mocno związał.

Detale, które robią różnicę: wykończenie i estetyka

Dylatacje niezbędny element trwałości

Często widzę piękne podjazdy, które po kilku sezonach pękają. W większości przypadków winne są zaniedbane dylatacje. Szczeliny dylatacyjne są absolutnie kluczowe dla trwałości betonowego podjazdu, ponieważ kompensują skurcz betonu podczas wiązania oraz jego pracę termiczną (rozszerzanie się i kurczenie pod wpływem zmian temperatury). Wyróżniamy dwa rodzaje dylatacji. Dylatacje obwodowe oddzielają podjazd od ścian budynku, ogrodzenia czy innych stałych elementów. Zapobiegają przenoszeniu naprężeń z podjazdu na konstrukcje i odwrotnie. Dylatacje skurczowe dzielą dużą płytę betonową na mniejsze pola, zazwyczaj o wymiarach około 3x3 metry. Dzięki temu beton może swobodnie pracować w ramach tych mniejszych pól, minimalizując ryzyko niekontrolowanych pęknięć. Dylatacje te należy naciąć na głębokość co najmniej 1/3 grubości płyty betonowej, najlepiej w ciągu 24-48 godzin od wylania betonu, zanim beton całkowicie zwiąże. Nacięcia te stanowią "słabe punkty", w których beton może pękać w sposób kontrolowany i niewidoczny.

Popularne techniki wykończeniowe

Poza standardową, gładko zatartą powierzchnią, istnieje wiele sposobów na nadanie betonowemu podjazdowi indywidualnego charakteru. Jedną z popularniejszych technik jest "beton szczotkowany" (miotełkowany). Jest to prosty, a zarazem bardzo efektywny sposób na uzyskanie antypoślizgowej i estetycznej faktury powierzchni. Technikę tę wykonuje się na świeżo zatartym betonie, gdy jest on jeszcze plastyczny, ale już na tyle stwardniały, że nie przykleja się do narzędzia. Używając specjalnej miotły lub szczotki o twardym włosiu, przeciągamy nią po powierzchni betonu, tworząc regularne, drobne rowki. Kierunek szczotkowania może być dowolny wzdłuż, w poprzek, a nawet po łuku, co pozwala na ciekawe efekty wizualne. Taka powierzchnia jest nie tylko bezpieczniejsza, ale także lepiej maskuje drobne zabrudzenia.

Inną, bardziej zaawansowaną opcją jest beton stemplowany, znany również jako pressbeton. To technika, która pozwala na imitację kostki brukowej, naturalnego kamienia, a nawet drewna, nadając podjazdowi bardzo elegancki i luksusowy wygląd. Polega ona na odciskaniu specjalnych mat (stempli) w świeżo wylanym betonie, który został wcześniej zabarwiony i posypany utwardzaczem powierzchniowym. Efekty mogą być naprawdę imponujące, ale muszę zaznaczyć, że jest to rozwiązanie znacznie droższe niż beton szczotkowany. Wymaga też zatrudnienia specjalistycznej ekipy, która posiada odpowiednie narzędzia, doświadczenie i wiedzę na temat barwienia i stemplowania betonu. Samodzielne wykonanie pressbetonu jest bardzo trudne i ryzykowne, dlatego w tym przypadku zazwyczaj odradzam próby DIY.

Pielęgnacja podjazdu betonowego na lata

Pielęgnacja świeżego betonu

Wielu ludzi myśli, że po wylaniu betonu praca jest skończona. Nic bardziej mylnego! Pielęgnacja świeżego betonu jest równie ważna, jak jego prawidłowe wylanie. Beton potrzebuje czasu i odpowiednich warunków, aby osiągnąć pełną wytrzymałość. Najważniejszym elementem pielęgnacji jest polewanie go wodą. Przez minimum 7 dni, a najlepiej dłużej (szczególnie w upalne dni), należy regularnie zraszać powierzchnię podjazdu wodą. Chodzi o to, aby zapobiec zbyt szybkiemu wysychaniu betonu. Gwałtowne odparowywanie wody z powierzchni prowadzi do powstawania naprężeń i w konsekwencji do pęknięć skurczowych. Woda utrzymuje odpowiedni poziom wilgoci, co pozwala na prawidłowe hydratowanie cementu i stopniowe twardnienie betonu. W upalne dni warto również przykryć podjazd folią lub agrowłókniną, aby ograniczyć parowanie.

Impregnacja tarcza ochronna dla betonu

Po całkowitym utwardzeniu betonu, co zazwyczaj następuje po około 28 dniach, zdecydowanie warto zaimpregnować podjazd. Impregnacja to coś w rodzaju "tarczy ochronnej" dla Twojego betonu. Specjalne preparaty do impregnacji betonu tworzą na powierzchni lub wnikają w jej strukturę, zabezpieczając podjazd przed wieloma szkodliwymi czynnikami. Głównymi korzyściami są: ochrona przed wnikaniem wody, olejów, smarów i soli drogowej. Impregnat zwiększa również mrozoodporność betonu, co jest nieocenione w naszym klimacie. Dodatkowo, zaimpregnowana powierzchnia jest znacznie łatwiejsza do czyszczenia, ponieważ brud nie wnika głęboko w pory betonu. Pamiętaj, aby wybrać impregnat przeznaczony do betonu zewnętrznego, odporny na ścieranie i promieniowanie UV.

Przeczytaj również: Podjazd: Wybierz materiał, poznaj koszty i uniknij błędów!

Czyszczenie i odśnieżanie praktyczne wskazówki

-

Czego unikać:

- Agresywnych środków chemicznych: Mogą one uszkodzić powierzchnię betonu i impregnat. Zawsze testuj środek na mało widocznym fragmencie.

- Soli drogowej na świeżym betonie: W pierwszym roku użytkowania podjazdu absolutnie unikaj stosowania soli drogowej do odśnieżania. Może ona poważnie uszkodzić młodą strukturę betonu. Nawet później, używaj soli z umiarem.

- Ostrych narzędzi: Do usuwania lodu czy zbitego śniegu nie używaj metalowych łopat czy szpachli, które mogą porysować lub uszkodzić powierzchnię.

-

Co jest zalecane:

- Regularne zamiatanie: Usuwaj piasek, liście i inne zanieczyszczenia, aby zapobiec ich wnikaniu w strukturę betonu.

- Mycie pod ciśnieniem: Raz na jakiś czas (np. raz w roku) możesz umyć podjazd myjką ciśnieniową, ale zachowaj odpowiednią odległość dyszy od powierzchni, aby nie uszkodzić betonu.

- Piasek lub specjalne preparaty: Do odśnieżania i zwiększania przyczepności zimą używaj piasku lub specjalnych preparatów do odśnieżania betonu, które są bezpieczne dla nawierzchni.

- Delikatne środki czyszczące: Do usuwania plam używaj łagodnych detergentów i szczotki z miękkim włosiem.