Planowanie budowy podjazdu to jeden z kluczowych etapów w zagospodarowaniu terenu wokół domu. Niezależnie od tego, czy decydujesz się na samodzielne wykonanie prac, czy zlecasz je fachowcom, precyzyjne obliczenie ilości żwiru i kruszywa jest absolutną podstawą. To nie tylko kwestia oszczędności pieniędzy, ale także gwarancja trwałości i funkcjonalności Twojej przyszłej nawierzchni. W tym artykule pokażę Ci krok po kroku, jak to zrobić, aby Twój projekt DIY zakończył się sukcesem.

Precyzyjne obliczenie żwiru na podjazd klucz do oszczędności i trwałej nawierzchni

- Dokładne wymiary podjazdu i ustalenie grubości warstw są pierwszym krokiem.

- Należy uwzględnić trzy warstwy: podbudowę (15-25 cm), warstwę nośną (5-10 cm) i warstwę ścieralną (ok. 5 cm).

- Kluczowe jest poznanie gęstości nasypowej kruszywa (np. żwir 1.6-1.8 t/m³, kliniec 1.5-1.7 t/m³), którą zawsze potwierdzamy u dostawcy.

- Współczynnik zagęszczenia (ok. 15-20%) jest niezbędny do zamówienia odpowiedniej, większej ilości materiału.

- Geowłóknina zwiększa trwałość podjazdu, zapobiegając mieszaniu się kruszywa z gruntem.

- Wybór odpowiedniej frakcji kruszywa dla każdej warstwy jest decydujący dla stabilności i estetyki.

Obliczanie żwiru na podjazd krok po kroku

Z mojego doświadczenia wynika, że dokładne obliczenie ilości żwiru to fundament każdego udanego projektu podjazdu. Pominięcie tego etapu lub działanie "na oko" często prowadzi do nieprzewidzianych kosztów albo musisz domawiać brakujący materiał, płacąc za kolejny transport, albo zostajesz z nadmiarem, który trzeba zagospodarować. Co więcej, precyzyjne planowanie zapewnia, że podjazd będzie miał odpowiednią grubość i stabilność, co bezpośrednio przekłada się na jego trwałość i Twoje zadowolenie na lata.

Zanim przystąpisz do kalkulacji, musisz zebrać kilka podstawowych informacji. Zastanów się, do czego będzie służył Twój podjazd. Czy będzie to nawierzchnia dla lekkich samochodów osobowych, czy może będzie musiał wytrzymać ciężar dostawczych busów lub nawet mniejszych ciężarówek? Od tego zależy grubość poszczególnych warstw kruszywa. Warto też zapoznać się z ogólną strukturą podjazdu żwirowego, aby zrozumieć, jakie materiały będą Ci potrzebne.

Fundamenty trwałego podjazdu żwirowego

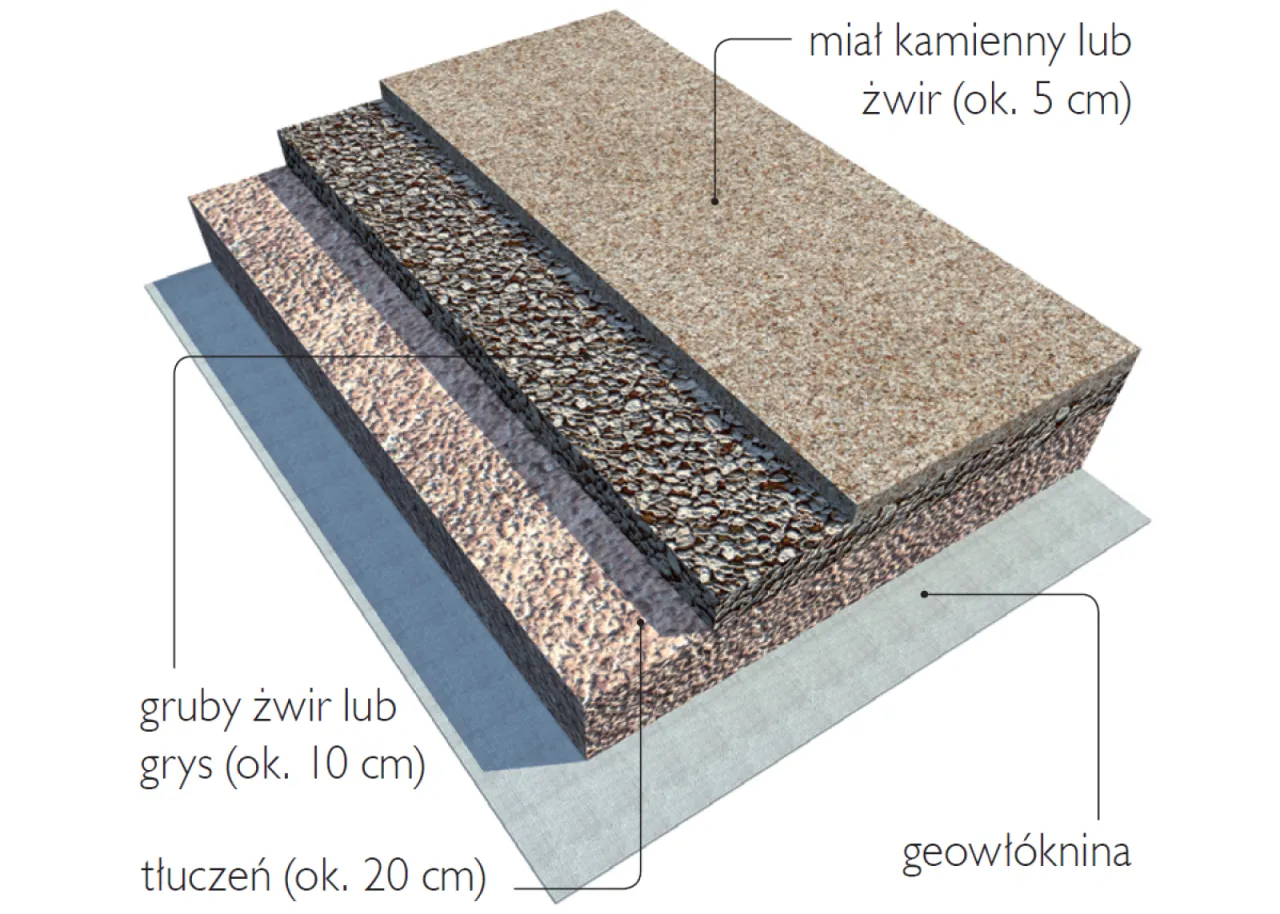

Standardowy podjazd żwirowy, który wytrzyma próbę czasu i codzienne użytkowanie, składa się zazwyczaj z trzech głównych warstw. Każda z nich pełni inną, ale równie ważną funkcję, a ich łączna grubość dla samochodów osobowych to zazwyczaj 20-30 cm. W przypadku cięższych pojazdów lub trudnego gruntu, ta grubość może wzrosnąć nawet do 40-50 cm, o czym opowiem za chwilę.- Podbudowa (dolna warstwa): Jest to warstwa o grubości 15-25 cm, stanowiąca podstawę całego podjazdu. Jej głównym zadaniem jest stabilizacja i zapewnienie odpowiedniego drenażu. Tutaj najlepiej sprawdzają się grube kruszywa, takie jak tłuczeń, gruz betonowy lub żwir o frakcji 31,5-63 mm.

- Warstwa wyrównawcza/nośna (środkowa): Zazwyczaj ma 5-10 cm grubości. Używamy tu drobniejszego kruszywa, na przykład klińca o frakcji 10-31,5 mm. Kliniec charakteryzuje się ostrymi krawędziami, dzięki czemu doskonale się klinuje, tworząc stabilną i nośną powierzchnię, która rozkłada obciążenia.

- Warstwa ścieralna (wierzchnia): To ostatnia, wierzchnia warstwa o grubości około 5 cm. Odpowiada za estetykę i bezpośrednią nawierzchnię, po której będziesz jeździć. Najczęściej stosuję tutaj drobny żwir ozdobny, grys lub miał kamienny o frakcji 2-8 mm lub 8-16 mm.

Niezwykle ważnym elementem, o którym zawsze wspominam moim klientom, jest geowłóknina. To opłacalna inwestycja, która pełni funkcję warstwy separacyjnej. Rozłożona między gruntem rodzimym a podbudową, skutecznie zapobiega mieszaniu się kruszywa z ziemią, co mogłoby prowadzić do jego zapadania się i utraty stabilności. Dodatkowo, geowłóknina ogranicza wyrastanie chwastów, co przekłada się na mniejsze nakłady pracy przy utrzymaniu i dłuższą trwałość podjazdu.

Kluczowy wzór do obliczenia ilości żwiru

Pierwszym krokiem do precyzyjnych obliczeń jest dokładne zmierzenie długości i szerokości Twojego przyszłego podjazdu. Użyj miarki, a najlepiej dalmierza laserowego, aby uzyskać jak najdokładniejsze wartości. Wynik pomnóż przez siebie, aby otrzymać powierzchnię w metrach kwadratowych (m²). Pamiętaj, że precyzja na tym etapie ma kluczowe znaczenie dla dalszych kalkulacji.

Następnie musisz ustalić grubość każdej z warstw podjazdu, o których rozmawialiśmy wcześniej podbudowy, warstwy nośnej i warstwy ścieralnej. Wszystkie te wartości muszą być wyrażone w metrach, aby mogły zostać użyte w dalszych obliczeniach. Czyli np. 20 cm to 0.2 m, a 5 cm to 0.05 m.

Kluczowym elementem, który często jest pomijany, jest gęstość nasypowa kruszywa. To nic innego jak waga jednego metra sześciennego (m³) danego materiału. Ten parametr jest absolutnie niezbędny do przeliczenia objętości kruszywa (m³) na jego masę (tony), a kruszywo kupujemy zazwyczaj na tony. Pamiętaj, aby zawsze potwierdzić tę wartość u swojego dostawcy, ponieważ może się ona nieznacznie różnić w zależności od pochodzenia materiału. Poniżej przedstawiam przykładowe wartości:| Rodzaj kruszywa | Gęstość nasypowa (t/m³) |

|---|---|

| Żwir rzeczny | ok. 1,6 - 1,8 |

| Grys / kliniec | ok. 1,5 - 1,7 |

| Tłuczeń / gruz | ok. 1,4 - 1,6 |

Mając te wszystkie dane, możemy przejść do głównego wzoru. Aby obliczyć ilość żwiru w tonach dla jednej warstwy, stosujemy następującą formułę:

Ilość w tonach = Długość (m) × Szerokość (m) × Grubość warstwy (m) × Gęstość nasypowa kruszywa (t/m³)

Przyjmijmy, że Twój podjazd ma 5 metrów długości i 10 metrów szerokości. Chcesz obliczyć ilość kruszywa na podbudowę o grubości 20 cm (0.2 m), a dostawca podaje gęstość nasypową dla wybranego tłucznia na 1.6 t/m³. Oto jak to obliczyć:

- Oblicz powierzchnię podjazdu: 5 m × 10 m = 50 m².

- Wyraź grubość warstwy w metrach: 20 cm = 0.2 m.

- Podstaw dane do wzoru: Ilość w tonach = 5 m × 10 m × 0.2 m × 1.6 t/m³.

- Wykonaj mnożenie: 50 m² × 0.2 m × 1.6 t/m³ = 10 m³ × 1.6 t/m³ = 16 ton.

Dla samej podbudowy potrzebujesz więc 16 ton kruszywa. Pamiętaj, aby powtórzyć ten proces dla każdej warstwy, a następnie zsumować wyniki, aby uzyskać całkowitą ilość materiału.

Współczynnik zagęszczenia kruszywa nie zapomnij o nim

Jednym z najczęstszych błędów, jakie widuję, jest zamawianie kruszywa bez uwzględnienia współczynnika zagęszczenia. Kruszywo, które przyjeżdża na budowę, jest materiałem sypkim, o określonej objętości. Jednak po rozłożeniu i mechanicznym zagęszczeniu (np. zagęszczarką wibracyjną) jego objętość znacząco się zmniejsza. Dzieje się tak, ponieważ ziarna kruszywa układają się bliżej siebie, eliminując puste przestrzenie. Z mojego doświadczenia wynika, że należy zamówić o około 15-20% więcej materiału, niż wynika z czystych obliczeń geometrycznych, aby uniknąć nieprzyjemnych niespodzianek i konieczności domawiania.

Aby uwzględnić współczynnik zagęszczenia, możesz zastosować prosty wzór. Jeśli obliczyłeś objętość w metrach sześciennych dla danej warstwy (np. 10 m³ z poprzedniego przykładu), pomnóż ją przez 1,20 (co odpowiada zwiększeniu o 20%):

Objętość (m³) × 1,20 = Ilość potrzebnego luźnego kruszywa (m³)

Kontynuując nasz przykład, jeśli dla podbudowy potrzebujesz 10 m³ kruszywa, to z uwzględnieniem zagęszczenia będzie to: 10 m³ × 1,20 = 12 m³. Dopiero tę objętość przelicz na tony, korzystając z gęstości nasypowej (12 m³ × 1.6 t/m³ = 19.2 tony). Widzisz, różnica jest znacząca!

Pamiętaj, że prawidłowe zagęszczenie kruszywa jest kluczowe dla trwałości podjazdu. Użycie odpowiednich narzędzi, takich jak zagęszczarka wibracyjna, pozwala na uzyskanie stabilnej i odpornej na obciążenia nawierzchni. Bez tego, nawet najlepiej obliczona ilość materiału nie zagwarantuje Ci oczekiwanej jakości.

Wybór kruszywa na podjazd przegląd materiałów

Wybór odpowiedniego kruszywa to nie tylko kwestia ceny, ale przede wszystkim funkcjonalności i estetyki. Często pojawia się pytanie o różnicę między żwirem płukanym a klińcem. Żwir płukany to kruszywo o zaokrąglonych ziarnach, które dobrze się drenuje, ale gorzej klinuje. Jest często stosowany w warstwach drenażowych lub jako element dekoracyjny. Natomiast kliniec to kruszywo łamane, o ostrych, nieregularnych krawędziach. Dzięki temu znacznie lepiej się klinuje i zagęszcza, tworząc bardzo stabilną i nośną nawierzchnię. Z tego powodu kliniec jest często preferowany na warstwy nośne podjazdów, gdzie stabilność jest priorytetem.

Na podbudowę, oprócz wspomnianego wcześniej tłucznia, świetnie sprawdzi się również gruz betonowy. Są to materiały ekonomiczne, a jednocześnie bardzo solidne. Charakteryzują się dobrą stabilizacją i doskonałymi właściwościami drenażowymi, co jest kluczowe dla odprowadzania wody spod podjazdu i zapobiegania jego uszkodzeniom mrozowym.

Jeśli chodzi o warstwę ścieralną, to tutaj liczy się zarówno funkcjonalność, jak i estetyka. Grys ozdobny jest idealnym rozwiązaniem. Dostępny w różnych frakcjach (np. 2-8 mm, 8-16 mm) i kolorach, pozwala stworzyć atrakcyjną wizualnie nawierzchnię, która jednocześnie jest trwała i łatwa w utrzymaniu. Pamiętaj, aby wybrać frakcję, która będzie komfortowa do chodzenia i jazdy, a jednocześnie nie będzie zbyt łatwo rozjeżdżana przez koła samochodów.

Unikaj tych błędów przy zamawianiu żwiru

W mojej praktyce często spotykam się z kilkoma powtarzającymi się błędami, które generują niepotrzebne koszty i frustrację. Pierwszym z nich jest ignorowanie gęstości nasypowej kruszywa. Zamawianie materiału "na oko" lub bazowanie jedynie na objętości w metrach sześciennych bez przeliczenia na tony, często prowadzi do poważnego niedoszacowania lub przeszacowania potrzebnej ilości. Pamiętaj, że dostawcy sprzedają kruszywo na tony, a nie na metry sześcienne.

Drugim błędem jest niezastosowanie współczynnika zagęszczenia. Jak już wspomniałem, kruszywo po ubiciu zmniejsza swoją objętość. Jeśli nie uwzględnisz tego w obliczeniach, zamówisz zbyt mało materiału. Skutkuje to koniecznością domawiania niewielkich ilości, co wiąże się z dodatkowymi kosztami transportu i opóźnieniami w realizacji projektu. To prosta zasada, która pozwala zaoszczędzić sporo nerwów i pieniędzy.

Trzeci błąd to wybór niewłaściwej frakcji kruszywa dla poszczególnych warstw podjazdu. Na przykład, użycie zbyt drobnego kruszywa na podbudowę może skutkować słabą stabilizacją i problemami z drenażem. Z kolei zbyt grube kruszywo na warstwę ścieralną będzie niekomfortowe w użytkowaniu i może wyglądać nieestetycznie. Każda warstwa ma swoje specyficzne wymagania, a ich spełnienie jest kluczowe dla funkcjonalności i trwałości całego podjazdu.

Twoja lista kontrolna przed zamówieniem kruszywa

Aby mieć pewność, że wszystko pójdzie gładko, przygotowałem dla Ciebie krótką listę kontrolną. Przejdź przez nią przed złożeniem zamówienia na kruszywo:

- Zbierz dokładne wymiary podjazdu: Długość i szerokość w metrach.

- Ustal grubość każdej warstwy: Podbudowa, warstwa nośna, warstwa ścieralna (wszystko w metrach).

- Wybierz odpowiednie rodzaje kruszywa i ich frakcje dla każdej warstwy.

- Oblicz objętość (m³) dla każdej warstwy, mnożąc długość, szerokość i grubość.

- Zastosuj współczynnik zagęszczenia (x 1,20) do każdej obliczonej objętości.

- Potwierdź gęstość nasypową (t/m³) każdego rodzaju kruszywa u dostawcy.

- Przelicz ostateczną objętość (m³) na tony, mnożąc przez gęstość nasypową.

- Zsumuj tony dla wszystkich warstw, aby uzyskać całkowitą ilość materiału.

Kiedy już masz wszystkie te dane, skontaktuj się z dostawcą kruszywa. Bądź precyzyjny w komunikacji. Powiedz mu, jaki rodzaj kruszywa Cię interesuje (np. kliniec), jaką frakcję (np. 10-31,5 mm) i ile ton potrzebujesz. Zawsze poproś o potwierdzenie gęstości nasypowej dla zamawianego materiału, aby upewnić się, że Wasze obliczenia są spójne. Dzięki temu unikniesz nieporozumień i masz pewność, że zamówiona ilość będzie idealnie dopasowana do Twoich potrzeb.